一、前言

本包装机适用于酱油、醋、果汁、牛奶等液体,采用厚0.08mm聚乙烯薄膜,其成形、制袋、定量灌装、油墨印字、封口切断等过程全部自动进行。薄膜在包装前进行紫外线消毒,符合食品卫生的要求。

二、技术参数

1、生产效率:2000袋/h

2、包装质量范围:200-500g/袋

3、灌装精度:±1.5%/袋

4、薄膜尺寸规格:厚度-0.08mm,宽度-320mm(240mm)

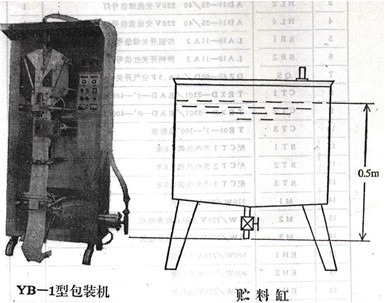

5、电 源:220/380V,50Hz

6、整机功率:1.2KW

7、机器重量:350kg

8、外形尺寸:长×宽×高——1057×750×1870

三、机器的工作原理及主要部分简介

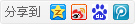

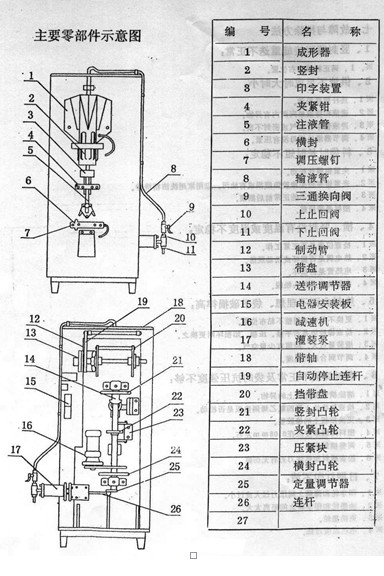

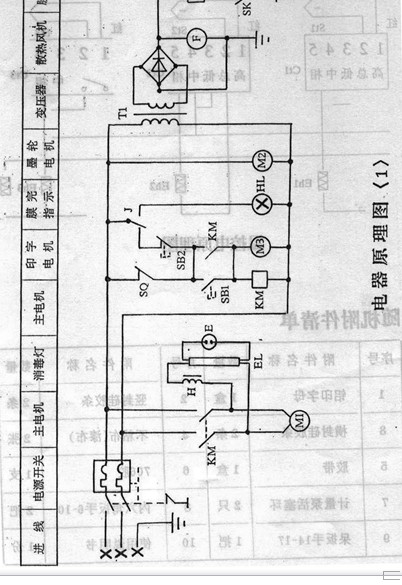

1、外形结构示意图(图1)

2、工作原理:单片塑料薄膜通过成形器形成薄膜筒,经竖封加热块压合迭封后,进行印子、送袋、灌装、横封、切断从而完成的整个制袋过程。

3、主传动系统:主传动系统采用x120WD0.37-2-1/43行星摆线针轮减速机带动链轮使主轴转动,带动竖封凸轮、送带伞齿轮、推杆凸轮、横封凸轮、灌装调节器,完成该机全部动作。

4、送带部分:有送带伞齿轮传动送带调节器,带动夹紧钳上下移动完成所需尺寸送带。

5、竖封部分:在成形器下部,经成形器成形后的薄膜筒,通过竖封加热块进行迭封,复位的动作由主轴上竖封凸轮来驱动完成。

6、油墨印字是本机和其他机型所区别的一个重要功能装置,本装置采用直热式和机械离合的方式完成油墨印字,具有自己清晰,换字方便,使用可靠。

7、灌装部分:由计量泵将灌装液体经注液管注入薄膜筒内,量的大小由定量调节器调整。

8、横封部分:在夹钳下方,经成形、竖封、灌装后的薄膜袋,由横封加热块来粘合切断来完成整个制袋过程。

9、自动停止部分:当机器工作时,如薄膜用完后机器完自动停机,停止连接部分由连接杆压在带轴薄膜上。

四、操作与调整

1、正确接通电源,激起主轴旋转方向为逆时针。

2、开机运转5-10分钟,用清水冲洗管道、计量泵。以确保达到食品卫生标准。

3、先将塑料薄膜筒套在料架丝杆上,在将基座紧固。以成形中心为基准,使薄膜成形时保证左右宽度一致,用两段档袋手轮压紧、固定,调整制动臂拉簧拉力,以送带灵活、刹车良好为宜。

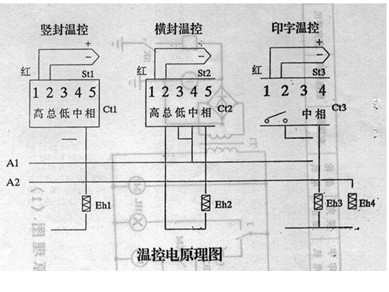

4、将竖封温度调整到150-200℃,可视室温及薄膜材质再进行微调,以粘牢为宜,印字轮温度调到80℃-100℃左右,以字迹清楚为宜,预热30分钟使加热块恒温后,方可灌装生产。

5、调整送带连杆在送带调节器上的位置,可得到所需袋长度,向外调为延长,向里调味缩短。调整时限将缩块上的坚固螺母拧松,再拧动调整形手柄,调整好后,即可把紧固螺母紧固。

6、调整计量泵连杆在定量调节器上的位置,可使得到所需装量。向里调整为减少,向外调整为增大(方法如条5)

7、油墨印字部分:调整油墨轮和字母之间距离,应转动油墨轮调节按钮,使油墨轮和字母之间有手感到轻摩擦之感觉为宜,字母轮和薄膜之间压力调节,应调节印字盒后面的三只固昆定螺丝的螺母,以字迹清晰为准,本机出厂前已经将整个印字装置调节到最佳位置。注意:停机时应将四氟隔热片(吊在机盒上)插入印字轮和薄膜之间,以免烫坏薄膜。

8、当薄膜卷使用完后,机器会自动停止,换上新薄膜卷,用胶袋和机内留下的薄膜接好后续用。

9、定期检查横竖封加热块,应及时清除黏附的污物。清除时不允许使用金属工具,以免损坏工作面,并定期(每班数次)在竖横封不粘布上擦涂硅脂,以延长不粘布寿命和增加热封效果。

五、维护和保养

1、当设备停止使用时再及时用清水冲净管道中的残液,否则残液变质后会影响下个班次的产品质量。

2、每班定期检查各运动部件和润滑状况,并随时加足30#润滑油或锂基脂。否则工作不正常,并且严重影响机器使用寿命。

3、每班定期检查,清除干净横封端面上的异物,不允许有结垢现象,否则易造成热传导率下降,加热块温度增高,横热封合切袋不正常。

4、发现异常情况时,应立即切断电源,排除后方可重新使用。

5、冬季生产,当气温在0℃以下时,必须要用热水溶化定量泵及管道内的结冰物,否则将造成连杆折断,或机器无法启动。

6、本机适用的单片塑料薄膜厚度应在80微米,并应保证薄膜的抗拉强度、厚薄均匀度、润滑性,每卷重量应控制在(320mm)18kg以下。(240mm)14kg以下,如果不是使用本机所推荐的单片塑料薄膜造成热封不良,或破袋率增高,其责任请用户自负。

六、封口质量检验

封口强度经下述实验,包装袋封口应完好。

自由落体实验

|

总质量(g)

|

下落高度(m)

|

|

200-400

|

>1.5

|

|

400-500

|

>1.3

|

|

总质量(g)

|

加压负荷(N)

|

|

200-400

|

>1.5

|

|

400-500

|

>1.3

|

七、故障与排除方法

1、竖封薄膜接缝重迭不正常:

1)调整料筒左右位置。

2、供液不足或时大时小

1)连杆螺丝松动

2)进液和排液单向阀内有异物。

3)进液管中有空气或密封不良。

4)调节器滑块螺母没有压紧。

3、料袋时长时短不稳定:

1)夹紧钳螺丝松动。

2)夹紧钳夹袋头橡胶垫磨损或有油污,应用家用洗洁精洗净。

3)料卷制动臂不能正常前后摇摆。

4)塑料袋超重。

4、横、竖封没有温度或温度不稳定

1)检查仪表是否正常工作。

2)热电偶是否损坏或松动脱落。

3)电热管是否损坏。

4)电源缺相、线头松脱。

5、热封合面不理想、袋子破损率高:

1)更换不粘布或调整不粘布的位置。

2)检查橡胶垫是否平整、压损,如损坏则更换之。

3)灌装量过大,应留有少量空气。

4)调节到合适的温度。

6、横封切袋不正常及袋的抗压强度不够:

1)清除横封加热块上的异物。

2)检查加热块上聚四氟乙烯热板是否松动。

3)更换推板上的橡胶垫。

4)塑料薄膜厚度应在0.08mm左右。

5)调整横封压力。

6)检查横封加热块刀刃有无伤痕。

7、日期打印不清:

1)印字轮和薄膜之间压力过大或过小。

2)油墨轮和印字轮之间距离太大。

3)更换墨轮。

4)电热温度过底。

简单操作步骤和方法

当用户详细阅读本机说明书后,可能对本级操作方法,特别是对电脑部分的操作,一时难以理解,为了使你早日掌握操作程序,特制定“简单错作步骤和方法”一文,供用户参考。

1、机器使用前请在机械传动部分加少许润滑油(一般用30#机油)

2、装膜筒,使薄膜通过滚筒、成型器、光电夹板,拉到拖膜的橡皮轮上,本纪前后橡皮轮又松开与紧锁装置,方便使用。

3、打开电源开关,竖封烫头和横封烫头开始升温,竖封温度约150度,横封温度约为220度,应视薄膜厚薄而增减。

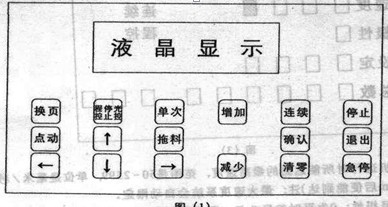

4、电脑设定各项数据:

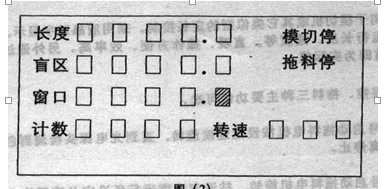

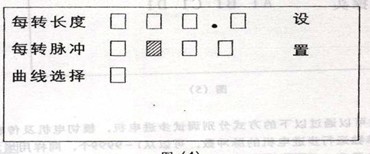

A、通电5秒钟后,显示屏出现图1,即长度、盲区、窗口的设定,长度设定是指要求制袋的长度,有色标膜是指两个色标之间的距离,例如:色标距离为140mm,在长度设定为142-147均可。盲区设定:约为长度的40%。例:长度为140mm,盲区设定约为55-60mm。窗口设定:一般为20-30mm,请注意:盲区+窗口必须小于长度。如果使用无色标膜,长度设定为要求长度的准确数据。例:拖膜长度要求140mm,长度设定应为140mm。盲区窗口数据无效,参数的修改方法其功请看说明书。

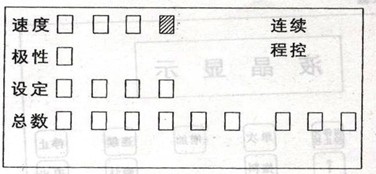

B、按 键,显示屏出现图2,即:速度、极性、设定的设定,速度设定一般为200,如果图1设定正确,还出现出错1字样,说明拖膜速度不够,适当增加,最高可增加到300。极性设定为1(本机已设定)不得变动,图中设定字样是指要求计数的数量。例如:每箱包装为200袋,设定上输入200,每完成200袋后,本机即停止工作,如果要求连续生产,请在设定上0000。参数修改的方法请看说明书。

C、光控和程控设定:使用有色标膜的,请按 键,显示屏上出现

光控字样,如果使用无色标膜的,请重按 键,显示屏出现程控

字样,即可使用。注意:每完成一项设定,必须按 键确定,否则无效。

D、切袋位置的调节:切袋位置调节是指横封切袋是位置不准确(即切到图案上),需要调节:上下移动光电感应器的位置,如果移动位置不够,可调节图1中的窗口的数据,窗口上的数据修改,还可以达到切袋位置的微调作用,如切袋位置误差小,移动光电感应器较困难时,可在窗口上增减,调到最佳位置。注意:光电感应器的探头必须对准色标,否则会出现出错2、停机。

E、本机电脑控制面板上部分键的功能说明:

指转换图1、图2 指拖料一次即停止

指光控、程控选择 指制一袋后停止

指主机不懂,拖料走动,再按一下拖料停

指本机启动,连续工作 是指计数清零

指每修改一项数据后,必须按此键,否则无效

指停止工作

键在紧急情况下使用,因为它停的位置不在高位上,可能出现薄膜灼伤

1、完膜指示功能:是指本机装有的薄膜一旦用完,立即停机的功能。电器面板上完膜指示灯亮,新膜筒装上时,必须将后滚筒的完膜压轮从薄膜隔开,完膜指示灯灭,方可启动。

2、本机设有色带打印装置,改换日期时,把字母头卸下来。操作方法:将右侧两只顶紧螺丝松开,把字母头卸下,换上所需日期字母,装上即可。请注意:打印日期倘被切刀(横封)切住,请将字母头往下移动,字母头往下移动后,同时将两边色带装置往下移,移动距离和字母头下移的距离相等。

DIKM开关电源控制器使用说明

一、概述

本控制器可用于模切机或者其他类似的定长控制。采用液晶汉字显示,可以动态修改运行参数,如运行长度、速度等,直观、操作方便、效率高。另外通过系统参数设定,可使其显示值即为实际值。

二、功能

具有光控、程控、拖料三种主要功能可选。

光控

由拖料信号启动拖料电机设定速度旋转,直到光电探头检测到色标后,再走完窗口距离停止。

程控

由拖料信号启动拖料电机旋转,按设定速度运行所设定长度后停止。

拖料

按设定速度,拖料电机一直连续运行、科用于转料。

三、控制器技术指标

主要技术指标:

1、控制轴数 1轴

2、定长范围 0-2999.9mm

3、盲区范围 0-2999.9mm

4、窗口范围 0-2999.9mm

5、最大计数(总数) 0-999999个

6、每批计数(计数) 0-9999个

7、曲线 5条

8、速度范围 50-2599mm/s

四、控制器的显示及按键

显示屏是64×128液晶点阵,分四排文字或数字显示,按键共17键,基本上是一键一功能,有效时有讯响提示。

上电后,显示全自动液体包装电脑版,5秒后自动转换成上次断电前的显示内容。5秒内若按任一键则立即进入正常状态。正常状态为以下两屏之一(即图(2)和图(3))、用“换页”键可以切换。

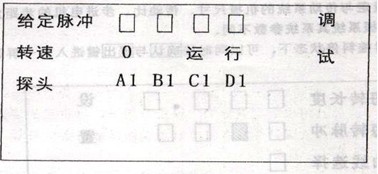

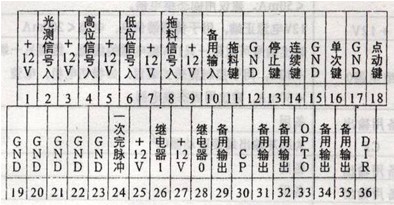

图(2)得内容 长度 为待切产品的实际长度,单位是毫米,4位整数加一位小数,范围(0-2999.9mm)。 盲区 指光测不起作用的距离其范围同长度一样(0-2999.9mm) 窗口 指光测有效到拖料停止的距离其范围同长度一样(0-2999.9mm) 计数 每完成一次拖料后再切刀则计数值加1,当计数值与设定值相同时,拖料电机便不再运行,同时切刀运行到高位停止。屏右上角状态显示“次数到”的字样,并且讯响提示,此时可按任一键停止讯响,若一直不按90秒后停止讯响,在次数到停机后可直接按连续键再运行同时计数将自动消零,再以设定值作下次的次数到停,次数到停机后,可以按“停止”键将计数值情零。 转速 是指切刀的运行速度,单位是转/分,当切刀运行时才显示,停止则退去。 图(3)的内容: 速度 指拖料电机运行时所能达到的最高速度,范围是50-2599,单位是毫米/秒(一般运行5mm后便能到达)注:最大速度系统会自动限定。 极性 指光测信号极性:0为平时信号为低,到光标时为高,1为平时信号为高,到光标时为低,根据传感器来定,一般为1。 设定 指一次欲运行的次数 例如一次欲切1000袋或次,便可将设定数改成1000,那么当计数到达1000,机器便会停止,显示“次数到”字样,并讯响报警,如果设定值0000,则连续运行,中间不会自动停止,需要手动停止。 总数 指本机器已经完成了多少模切袋或次数,最后一排的右三位为转速,即每分钟且的袋或次数,切刀运行时显示,停止时转速指隐去。 状态显示 屏右边是显示机器的工作状态情况,其中“拖料停”、“光控”、“程控”在第二排显示;点动、拖料在第三排显示、具体显示的字样由当时机器的运行状态决定。(用“换页”键切换图(2)图(3)时,屏幕显示的机器工作状态不变)。 五、控制器操作说明 A、系统参数 系统参数的设定与传动系统的机械尺寸、传动比、步进电机的步距角河西分数有关,因此不同的机械系统其系统参数不同。 在模切停同时拖料状态下,,可以同时按“确认”与“退出”键进入另一屏设置状态,如下图: 每转长度 指送料胶辊或轮带动无聊一转所能送料长度,一般为胶辊周长、单位为毫米,范围为20.0-999.9毫米。 每转脉冲 指送料胶辊或轮旋转一周所需的胶脉冲数,其值为(360度/步距角)*传动比(传动比=电机转速/胶辊或轮的转速),例如:步距角为0.9度的两相混合式步进电机(无减速比)每转脉冲为360/0.9=400。每转脉冲=细分数*200。 曲线选择 本系统设计为S条曲线,显示为0,1,2,3,4。从0到4曲线是从高速到低速。曲线主要用于送料步进电机起动与停止过程中脉冲需要升降频率,以适合曲线选择很重要,一般应在实践使用中进行选择,例如:可以先试高速曲线,不行的话在往下调整。 用移位键移动反白欲修改数字的位置,用“确认”键确定,用“退出”键设定状态,光标不在闪烁(同时退出设定状态)。 参数修改完后,可以按“退出”键回到刚才设置屏的前面一屏,也可以“换页”键进入调试状态。 注意:所有参数在修改中(即光标在闪烁时)“换页”键无效且“清零”键也无效。 B、调试 调试状态如图(5) 每转长度 指送料胶辊或轮带动无聊一转所能送料长度,一般为胶辊周长、单位为毫米,范围为20.0-999.9毫米。 每转脉冲 指送料胶辊或轮旋转一周所需的胶脉冲数,其值为(360度/步距角)*传动比(传动比=电机转速/胶辊或轮的转速),例如:步距角为0.9度的两相混合式步进电机(无减速比)每转脉冲为360/0.9=400。每转脉冲=细分数*200。 曲线选择 本系统设计为S条曲线,显示为0,1,2,3,4。从0到4曲线是从高速到低速。曲线主要用于送料步进电机起动与停止过程中脉冲需要升降频率,以适合曲线选择很重要,一般应在实践使用中进行选择,例如:可以先试高速曲线,不行的话在往下调整。 用移位键移动反白欲修改数字的位置,用“确认”键确定,用“退出”键设定状态,光标不在闪烁(同时退出设定状态)。 参数修改完后,可以按“退出”键回到刚才设置屏的前面一屏,也可以“换页”键进入调试状态。 注意:所有参数在修改中(即光标在闪烁时)“换页”键无效且“清零”键也无效。 B、调试 调试状态如图(5) 1位 +12V 12V电源正端,用于传感器供电

![]()

![]()

![]()

![]()

![]() 参数修改 每屏的可修改参数上有一位反白的数字 表示,可以用向左

参数修改 每屏的可修改参数上有一位反白的数字 表示,可以用向左![]()

![]()

![]()

![]() 、向上 、向右 、向下 等移位键来调整欲修改参数的位置、用“增加”键或“减少”键来增减数字,当按“增加”或“减少”键将该数字加(减)1并闪烁、此时若要完成修改可按“确认”键,数字确认、光标停止闪烁。若想取消改动可按“退出”键。该数字恢复原数,光标也停止闪烁。若一次想改多位可以用“移位”键与“增加”键或“减少”键来逐为修改(在一屏范围)最后用“确认”键确认。

、向上 、向右 、向下 等移位键来调整欲修改参数的位置、用“增加”键或“减少”键来增减数字,当按“增加”或“减少”键将该数字加(减)1并闪烁、此时若要完成修改可按“确认”键,数字确认、光标停止闪烁。若想取消改动可按“退出”键。该数字恢复原数,光标也停止闪烁。若一次想改多位可以用“移位”键与“增加”键或“减少”键来逐为修改(在一屏范围)最后用“确认”键确认。

![]()

![]()

![]()

![]()

![]() 参数修改 每屏的可修改参数上有一位反白的数字 表示,可以用向左

参数修改 每屏的可修改参数上有一位反白的数字 表示,可以用向左![]()

![]()

![]()

![]() 、向上 、向右 、向下 等移位键来调整欲修改参数的位置、用“增加”键或“减少”键来增减数字,当按“增加”或“减少”键将该数字加(减)1并闪烁、此时若要完成修改可按“确认”键,数字确认、光标停止闪烁。若想取消改动可按“退出”键。该数字恢复原数,光标也停止闪烁。若一次想改多位可以用“移位”键与“增加”键或“减少”键来逐为修改(在一屏范围)最后用“确认”键确认。

、向上 、向右 、向下 等移位键来调整欲修改参数的位置、用“增加”键或“减少”键来增减数字,当按“增加”或“减少”键将该数字加(减)1并闪烁、此时若要完成修改可按“确认”键,数字确认、光标停止闪烁。若想取消改动可按“退出”键。该数字恢复原数,光标也停止闪烁。若一次想改多位可以用“移位”键与“增加”键或“减少”键来逐为修改(在一屏范围)最后用“确认”键确认。

2位 光测信号输入A 光测传感器信号

3位 +12V 12V电源正端,用于传感器供电

4位 高位信号输入C 位置传感器,低有效

5位 +12V 12V电源正端,用于传感器供电

6位 低位信号输入D 位置传感器,低有效

7位 +12V 12V电源正端,用于传感器供电

8位 拖料信号输入B 位置传感器,低有效

9位 +12V 12V电源正端,用于传感器供电

10位 备用输入 备用

11位 拖料键 可以外接按钮,另一端接+12V,等同于面板拖料键

12位 GND +12V接地

13位 停止键 可以外接按钮,另一端接+12V,等同于面板停止键

14位 连续建 可以外接按钮,另一端接+12V,等同于面板连续键

15位 GND +12V接地

16位 单次键 可以外接按钮,另一端接+12V,等同于面板单次键

17位 GND +12V接地

18位 点动建 可以外接按钮,另一端接+12V,等同于面板点动键

19位 GND +12V接地

20位 GND +12V接地

21位 GND +12V接地

22位 GND +12V接地

23位 GND +12V接地

24位 一次完脉冲 电机完成一次送料后,输出一个脉冲,集电集开关路输出电流≤50mA

25位 +12V 12V电源正端,用于传感器供电,电流≤200mA